“D”iscover -Opinion-

マイクロプラスチック問題に風穴を開ける!

~生体親和性サステイナブルポリエステルの開発~(前編)

ポイ捨てされたレジ袋やペットボトルが海へとたどり着き、紫外線や波の影響でごく小さくなった「マイクロプラスチック」。海洋生態系や人体への悪影響が懸念されるなか、自然環境に優しいプラスチックの研究開発が世界中で進められている。バイオマス由来のグリセロールを原料とする、生体親和性サステイナブルポリエステルの開発もその1つ。

SDGsが掲げる「エネルギーをみんなに そしてクリーンに」「海の豊かさを守ろう」「陸の豊かさも守ろう」という3つの目標に貢献しうるこの研究をけん引する若手研究者、同志社大学理工学部機能分子・生命化学科西村慎之介助教に話を伺った。

*本研究はAll Doshisha Research Model 2025「“諸君ヨ、人一人ハ大切ナリ”同志社大学SDGs研究」プロジェクト の2023年度採択課題です。

体への悪影響を抑える「生体親和性」

もう1つの主な研究領域は、地球環境に優しい生分解性プラスチックの材料開発です。生分解性とは、微生物の働きによってプラスチックが分子レベルまで分解し、最終的には二酸化炭素と水になって自然へ還っていく性質のことです。海洋汚染の原因として今、大きな問題となっているマイクロプラスチックは、プラスチック特有の「分解されない」という性質がやっかいなのです。このことから、生分解性プラスチックに大きな期待と注目が集まるようになりました。

生分解性プラスチックの研究は、「いかに早く分解して自然界に還すか」がテーマになってきました。これは非常に重要なテーマではあるのですが、現実問題として、分解されないうちに魚をはじめとした生物や人間の体に入り込んでしまっています。そこで、「分解されないうちに体内に入っても、悪影響を抑えよう」という視点も必要になってきました。すなわち、生体親和性です。私が取り組んできた2つの研究が結びついたのです。ここから、生体親和性を備えたポリエステルを開発しようという研究がスタートしました。

グリセロールを化学修飾し、ブレークスルーをめざす

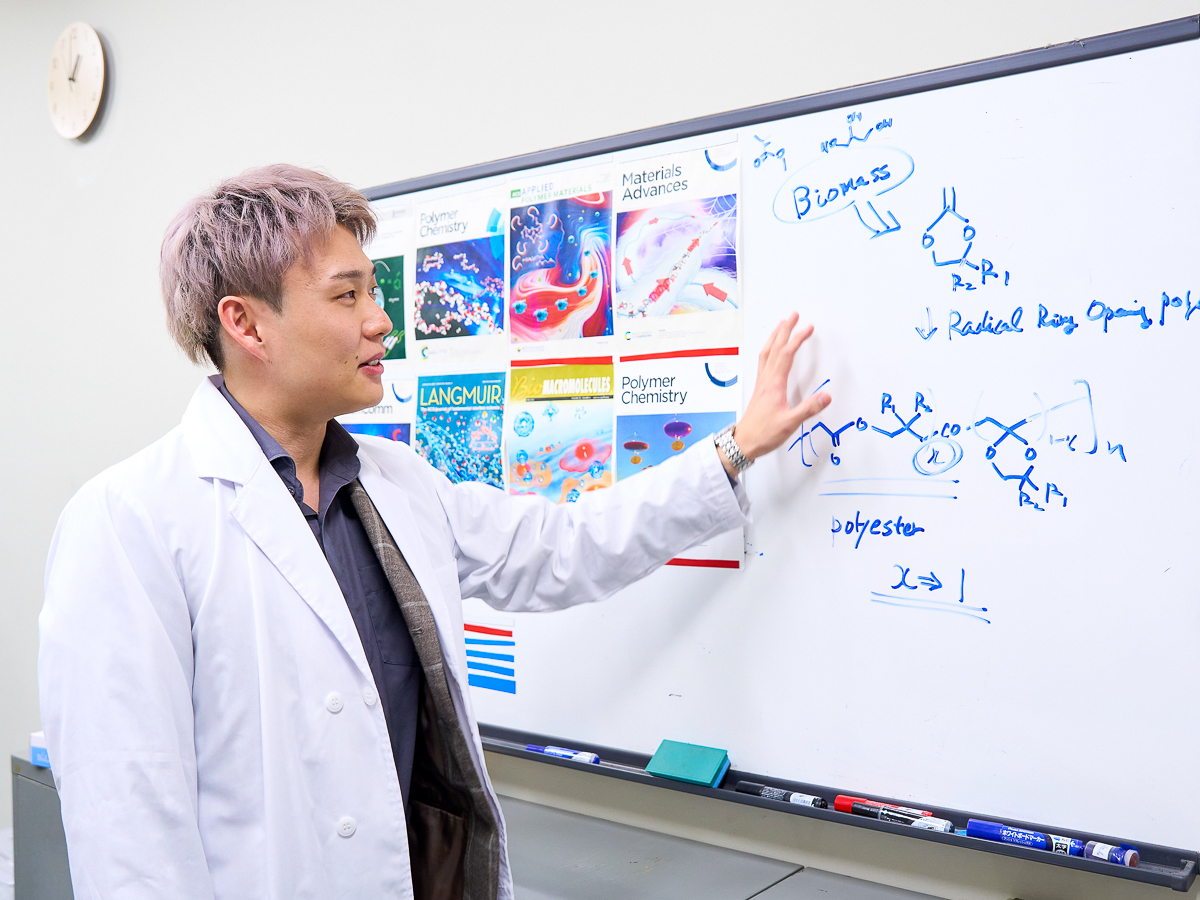

研究にあたってポイントの1つとしたことは、ポリエステルのもととなる材料自体も環境に優しいものにすることです。プラスチックは石油に由来しているため、製造の過程で二酸化炭素の排出や膨大なエネルギーの消費など、環境への悪影響をともないます。そこで注目したのが、バイオマス由来のグリセロールです。

グリセロールは廃食用油から作られるバイオディーゼル燃料を製造する際に副産物として生成されます。バイオディーゼル燃料は化石資源を使わないクリーンな燃料であり、二酸化炭素の排出量を実質ゼロと見なすことができるためカーボンニュートラルの実現に貢献する魅力的なエネルギー源です。ところがその製造過程で生まれるグリセロールに関しては、産業廃棄物として処理されていました。これを有効活用できれば、環境保全に大きく貢献できます。そこで、「グリセロールを使って生体親和性を備えたポリエステルを作る」という方針が定まりました。

もう1つのポイントは、「今までにない化学構造のポリエステルを作る」という点です。ポリエステルをはじめとした高分子化合物である「ポリマー」は、その前駆体である「モノマー」がつながり合うことでできています。今回の研究の場合、モノマーをバイオマスであるグリセロールから作り出します。ここで問題となるのが、グリセロールの化学構造が決まっている以上、モノマーの構造もポリマーの構造も決まってしまうということです。これは、できあがったポリエステルが新たに備えることのできる性質には、限界があるという意味になります。出発点の化学構造が決まっている以上、ブレークスルーは難しいのです。生分解性プラスチックの普及が思うように進まない背景には、こういった課題もあるのです。

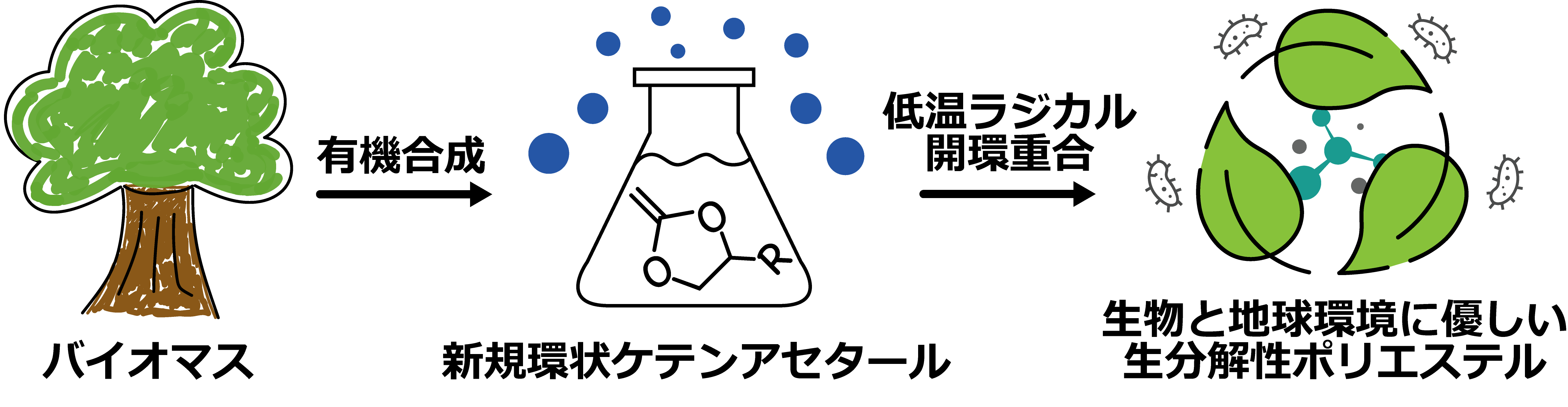

この課題に対して私たちは、グリセロールを3つのステップで化学修飾するという方法を試みました。特にカギになったのは、グリセロールを有機合成し、特徴的な反応を引き起こす原因となる「官能基」を付与したことです。これにより、狙った性質を備えたポリエステルの材料となるモノマーを生み出せることがわかりました。

ただ、課題もあります。まず1つ目は、ステップ数が多いことです。要は手間がかかるのです。これでは工業化はできません。2つ目は、環境に優しい材料を開発しているにもかかわらず、化学修飾の過程で環境に負荷をかけていることです。3つ目は、収率が高くないことです。原料のうち、約30%しか狙ったモノマーを作り出すことができませんでした。無駄が多いので、これもまた工業化の妨げになってしまいます。

狙った反応を100%引き起こすことに成功

プラスチックがなぜ今のように普及したかというと、性質が安定していることが1つの要因です。安定しているものは使いやすいし作りやすいのです。ということは、生分解性プラスチックのように分解されるもの、すなわち「安定しないもの」を作ることは簡単ではないという意味になります。実際、有機合成は非常に難しいです。

いっぽうで、おもしろさにも出会いました。特に印象的だったのが、モノマーが設計通りにできたときのことです。

私たちは、ラジカル開環重合という手法を使ってポリエステルを作り出しています。その対象となるのは、環状ケテンアセタールというモノマーです。環状ケテンアセタールは開環といって、環構造が開いてモノマー同士がつながり合うことでポリエステルになります。開かずにつながってしまうと、ポリエステルにはなりません。開環させることがまた大変で、120~150℃にまで熱する必要がありました。この条件下でも、重合してポリエステルになるのは80%ほどにとどまっていました。

先ほどお話ししたように、私たちは化学修飾を行いました。そこには、「開環しやすい」という性質を備えた官能基を付与するという化学修飾も含まれています。その結果、30℃で開環し、しかもポリエステルになる率は100%を実現したのです。30℃といえばほぼ室温です。これは工業化を考えるうえで大きなポイントです。加熱のための設備や技術が必要なくなりますし、燃料なども削減できるからです。私たちが開発したポリエステルは製品となった際に環境に優しいだけでなく、製造過程でもサステイナブルだと言えるのです。